- 暂时还没有文章

取样冷却器,锅炉取样冷却器聊一聊它的关键改造技术。在大家谈取样冷却器的情况下,要先理清晰什么叫取样冷却器,主要用途是啥?在订购取样冷却器的时候,该取样冷却器设备品质的优劣立即能够危害到产品质量检测的好坏,不容小觑。

某核电站锅炉取样冷却器发生泄漏的原因,根据发现的问题制定了以U形管换热器替代原缠绕管换热器的改造方案。对比分析了U形管换热器与缠绕管换热器的结构特点,并对该U形管换热器的热工设计、结构设计以及制造中需要注意的问题进行了介绍。改造后的U形管换热器满足设计要求。

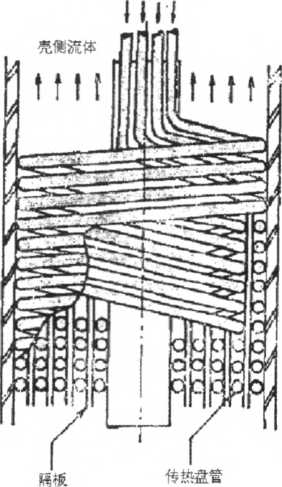

该锅炉取样冷却器属于核三级设备,传热管釆用缠绕管,管箱、管板、壳侧筒体间为全焊接结构。管侧介质是一回路冷却剂,壳侧介质是中间回路冷却水,管、壳侧的设计压力17.6MPa,设计温度350Y,属于高压高温差设备,且存在温差应力。此外,该设备管侧流量会随不同工况在3.6~9t/h间变化,详细设计参数见表1,结构示意图见图1。管侧流体图1缠绕管结构示意图

设备失效原因分析经初步检测查明,锅炉取样冷却器缠绕管束发生泄漏,但管束泄漏的具体位置不能确定,可能是缠绕管发生泄漏,也有可能是缠绕管与管板间焊缝出现泄漏。分析管束发生泄漏的原因,初步认为该锅炉取样冷却器单根缠绕管呈弹簧状,当管内外介质温差较大,或者在流量波动时,缠绕管会发生伸缩,尤其在检修期间的停车开车过程中,缠绕管伸缩相对较大。而缠绕管管径较细较长,且是由多跟传热管拼焊而成,在管间拼焊处、管束弯曲点以及管束与管板连接处有可能存在应力集中,因此经长时间运行后,容易导致泄漏发生。

改造方案设计根据设计输入以及上述原因分析,该锅炉取样冷却器属于高温高压高温差的设备,运行期间已发生多次泄漏。为了解决上述问题,保证设备的安全运行,我方拟采用U形管式换热器作为改造方案进行设计。U形管换热器管束两端固定在同一块管板上,可以自由伸缩,从而可以避免温差应力的影响,适用于高温高压高温差的设计工况,且u形管换热器与缠绕管换热器比较如下:U形管换热器是应用。

普遍的换热器结构形式之一,结构简单,设计、制造工艺均很成熟,制造质量、周期有保证;缠绕管换热器结构复杂,制造造价高,制造质量、周期难把握;U形管换热器换热效率比缠绕管换热器低,相同热负荷需要更多的换热面积;U形管换热器管数量较多,相同设计余量下允许堵管数量比缠绕管换热器多;缠鋭管换热器可以实现纯逆流换热,因此换热端差比U形管换热器更小。经初步计算,采用U形管换热器改造方案可以满足设计要求,具备改造条件,因此开展详细设计。

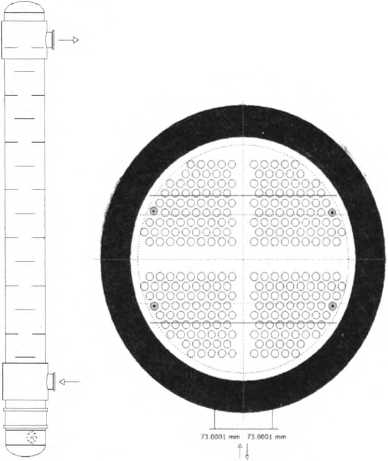

热工设计该锅炉取样冷却器热工计算釆用HTRI软件按照TEMA要求设计,设计输入参数由业主提供,主要包括设备的设计标准、流体介质、设计压力、设计温度、运行压力、运行温度、允许压降、流量、污垢系数及外形尺寸等参数。表2热工设计结果设计要求,换热管釆用SA-213TP321材料的U形管,折流板采用双弓形折流板,为了防止进出口流量波动冲击换热管,在进出口处又设置了导流简。计算结果见表2,外形结构及管束布置见图2。

图2热工设计绐病示意图

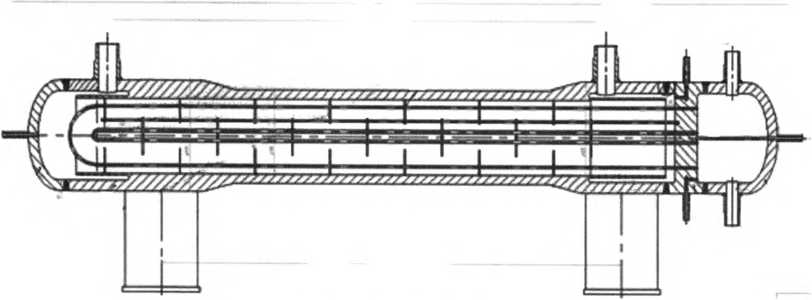

结构设计

图3锅炉取样冷却器结构示意图根据热工设计结果,按照ASMEND相关要求开展结构 设计。设备整体结构见图3,壳侧封头与壳侧筒体间、管/壳侧筒体与管板间均釆用全焊接结构,换热管与管板采用全深度液压胀加强度焊的连接方式,可以有效防止介质泄漏。筒体强度计算锅炉取样冷却器管侧、壳侧筒体均选用SA-182F321材料,按ASMEIII-ND的要求,筒体厚度按式(1)计算,计算后按标准要求选取筒体厚度。t=—PRSE-0.6P其中:P一为设计压力;R一筒体内半径;E一焊接接头系数;S—设计温度下材料的许用应力,按ASME-II查取。封头强度计算封头选用SA-182F321材料,按ASMEIII-ND的要求,封头厚度按式(2)计算,计算后按标准要求选取封头厚度。t=—PD―2SE-0.2P其中:P一为设计压力;D—筒体内直径;E一焊接接头系数;S-设计温度下材料的许用应力,按ASME-II查取。管板强度计算管板选用SA-182F321材料,按TEMA要求,管板厚度分别按弯曲强度(式(3))、剪切强度(式(4))进行计算,在计算所需的较大厚度基础上按标准要求选取管板厚度。(3)丁岂0P式中:F一管板常数,TEMA-图RCB-7.132;G-受压直径;P一管间距;do一管外径;P—设计压力;S-设计温度下管板材料的许用应力;%—管子中心线当量直径;,0.907n 1=1—%4.3制造要求4.3.1管束制造U形管不允许拼接,管子弯曲部分的小壁厚以及管子弯曲后的椭圆度应符合TEMARCB2.31规定要求。U形管成形后两直管段之间的距离公差,应能保证管子穿过折流板和管板装配时不受损伤,并且在弯管段与直管之间的过渡区处测得的距离偏差不应超过下列值:55mm<DW150mm,允许偏差为±1.5mm150mm<DW500mm,允许偏差为±2.5mm其中:D—弯管中心直径在U形管穿管之前,应确认所有在U形管制造或弯管过程中使用的润滑剂和涂层已去除。U形管在穿管过程中应保证清洁。穿管时不得用强力,不允许将U形管预变形后再穿管。U形管与管板采用强度焊+全深度液压胀的连接方式,该连接焊缝应根据ASME-BPVC-V要求,在焊接后胀管前进行気气泄漏试验以证明焊缝的密封性,然后进行100%PT无损检测。焊接检测所有的焊缝应进行打磨来去除不连续以减小应力集中和满足检查及检测的要求。焊缝表面和热影响区不得有裂纹、气孔、弧坑、夹渣、未熔合等缺陷存在。材料表面上的所有刻痕、凹槽、划伤等缺陷及弧击,应釆用打磨法去除,并以大斜度1:3与邻近母材圆滑过渡,打磨区域不得低于设计的小厚度。承压边界的打磨区域应在打磨后进行液体渗透检测。非承压边界的打磨区域在打磨后应进行目视检查。任何弧击导致的铜沉积物需确认已完全移除。所有全焊透B类焊缝需经100%RT+100%PT检测;所有全焊透C、D类焊缝,需经100%RT(或UT)+100%PT无损检测;其他焊缝需经100%MT或100%PT无损检测。5结论核电站某锅炉取样冷却器发生泄漏,需要进行改造更换。为满足业主要求,我方先调研分析了该锅炉取样冷却器发生泄漏的原因,再根据发现的问题制定设备的改造方案,改造后的设备需在满足设计要求的同时避免之前问题的再次发生。目前该锅炉取样冷却器已运行近一年,运行效果良好,满足设计要求。

32070602010017

32070602010017