- 暂时还没有文章

真空除氧器再循环管路的振动分析及解决方案

真空除氧器再循环管路的振动分析及解决方案。真空除氧器是发电机组回热系统中的重要设备,维持设备在各工况下的稳定运行是十分重要的。深入分析了设备在启动阶段出现的管道振动现象,并提出了合理的解决措施。针对某型真空除氧器再循环管路的振动问题,对管路的布置方案进行了优化,对于真空除氧器后期的安全运行和未来真空除氧器的系统设计,具有重要的参考和借鉴作用。

概述

某电厂真空除氧器的安装完成后,进入了设备调试阶段。调试时,先让真空除氧器进入启动工况,当真空除氧器下部给水泵开启2~3s后,主给水系统的管道就产生振动现象,尤其是给水泵再循环管路中的调节阀、给水泵及泵阀之间的管道振动剧烈。在调试现场,可见整个管路发生了剧烈的晃动,在阀门处及阀门前后的管道也发生了剧烈的振动。发生此类振动,将对设备的启动及运行的安全性造成隐患。

1现场给水泵再循环管路布置

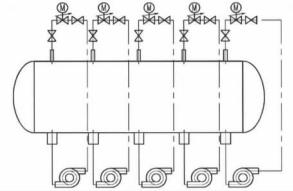

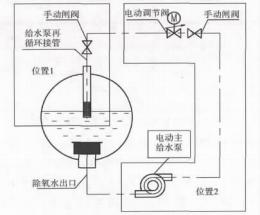

真空除氧器设有5个出水口,每个出口的直径按设备出力流量的25%进行设计。在真空除氧器上部,设置了5个给水泵再循环管路,每个管路按相应出水口流量的30%进行设计。电动调节阀布置在靠近真空除氧器给水泵再循环管入口侧,前后设置检修时可隔离的手动闸阀。真空除氧器给水泵再循环管路的设置,如图1所示。

在真空除氧器的外部,设置了5路给水泵再循环回路。为主给水泵启动供水前,需将泵升温,完成暖泵过程后,才能向下级高加供水。再循环管路直接由电动主给水泵通过电动调节阀减压后,在低流量的启动工况下,将低于30%额定流量的给水直接打回真空除氧器,直至暖泵过程结束,才可向下级高加供水。

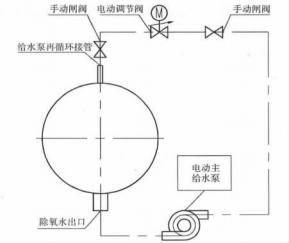

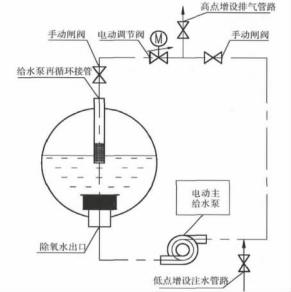

为了便于电动调节阀的检修,在该阀的前后管道上,设置了手动闸阀,用于隔离检修时的电动调节阀,电动调节阀内部采用了笼式结构。前后闸阀为开关型阀门,工作时处于常开状态,检修时可手动关闭。再循环管路上各设备的布置,如图2所示。

2真空除氧器内部再循环管的布置形式

2.1再循环管的布置

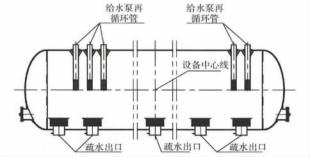

给水泵再循环接管从真空除氧器的上部接入,分布在设备的左右两端,左侧3路,右侧2路,接管深入至真空除氧器的中心线位置,5个疏水出口均匀布置在设备的下方。给水泵回水在进入真空除氧器时,是通过再循环管喷射至真空除氧器内部,为了避免流体在喷射时冲击筒体内壁,因此,布置给水泵再循环管的原则,是将开孔位置尽量贴近液位表面,尽可能地减少开孔高点的喷射距离。若将全部开孔置于液面之外,喷射口距液面的位置过高,将产生较远的喷射距离,并会冲击筒体。若将全部开孔置于液面的下部,则在启动时,为了排净管道内空气又会产生短暂的高噪音情况。综合考虑后,终选用了部分开孔置于液面之上,部分开孔置于液面之下。此项设计方案,既减少了排气时产生的噪音,又减小了喷射距离。真空除氧器的接管位置,如图3所示。

2.2真空除氧器再循环管的结构

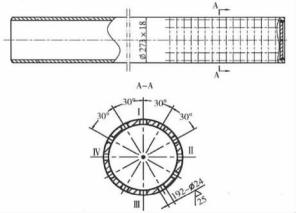

给水泵再循环接管采用了内部多孔结构,管材为耐冲蚀材质15CrMoG,接管规格为。273×18,每排开设12个。24孔,共16排,开孔数为192个。考虑到高压水在进入真空除氧器后会产生较大冲击,采用了多孔形式以减少冲击,对流体进行散射降压,开孔面积约为管道截面积的2倍,尽量缩小由于多孔结构造成排放的阻力。给水泵再循环管的结构,如图4所示。

3管道设计及结构引发振动的原因

依据管路设计及参考运行方面的经验,产生管道振动的原因,约可分为三类。

(1)因管道本身的柔性设计及管道布置位置的限制,造成有些支架难以设置,致使管道的刚度不足,稍有扰动就将产生振动。

(2)管道内流体的流动不稳定,主要表现在启、停机时发生的水-汽锤、饱和蒸汽在管道变向和管径节流降压时极易产生流体状态的不稳定,从而引起了管道的振动。

(3)在运行过程中,阀门频繁的调节动作,以及管内截流孔板的设计或使用不当引发的振动。

在某工程中,在真空除氧器给水泵开启后2~3s,给水泵再循环管路中的调节阀、给水泵及泵阀之间的管路振动剧烈,经过一段时间后,振动才逐步减轻。

根据现场的状况分析,该振动形成的起因,可能属于二类。在启停机期间,由于管道内流体状态的突变,产生了气阻,形成了汽-水锤现象,造成该部分管路的不断振动,且在振动初期尤为剧烈。

3.1预测形成气阻的位置及原因

经分析,形成气阻的位置,可能处于某些特殊的部位。

位置1:在调节阀后,真空除氧器内部给水泵再循环多孔管有部分开孔区伸入了水位的下方,导致多孔管排水不畅,产生了气阻。

位置2:主给水泵后至调节阀后的管段,也有可能产生气阻,因电动调节阀内部结构为笼式结构或迷宫型阀芯结构,在启动阶段空气通过该阀门,导致无法及时排出内部气体,气体被压缩后形成局部高压,从而产生了气阻。预测发生气阻的位置,如图5所示。

3.2分析气阻的产生位置

3.2.1位置1产生气阻的可能性

在某工程设计中,再循环多孔管的布置方案,采用了2/3开孔数在液面之上,1/3开孔数在液面之下,即液面上方的开孔数量,为132个,液面下方开孔数量,为60个。在设备启动初期,真空除氧器的内部压力接近0.147MPa,再经泵加压后,管路内压力为6~7MPa,因流体不可压缩,通过调节阀后的管内压力稍有下降,阀门的降压效果有限,再考虑到流经过两级闸阀及管道阻力的影响,进入真空除氧器的压力按保守估计,约为5.5MPa。

单根再循环管内流量按额定流量30%的设计值进行计算,单路流量约为498t/h,介质参数为0.147MP下饱和水。加压后流体的参数为:温度T=110.74℃、压力P=5.5MPa、比容ν=0.0010494m3/kg、流量G=498t/h。接管的内直径Di=0.237m。单根接管内流速为:w=0.8·v经计算,管道内流速为w=2.03m/s,假设浸没在水下的多孔管有部分失效,不能喷注,仅以上部露出液面之上的部分管孔喷注,计算小孔总面积,为A=132×0.0122×π=0.0598m2,小孔内流速,为W=2.43m/s。计算产生的局部喷注压损,为:ΔP=ζ·ζ=(1-)2=0.71ΔP=0.71×=1998Pa经计算,通过喷注产生的压力损失,仅为0.002MPa左右,加上该时设备内的工作压力0.147MPa,真空除氧器内压力约0.15MPa,而进水压力为6.7MPa,远大于真空除氧器的内压力,且汽空间内启动初期的空气是具有可压缩性的。经分析,在位置1处,应不具备产生气阻的条件。

3.2.2位置2产生气阻可能性

在主给水泵启动前,整个再循环管道内应有部分管段内存有空气,给水泵开启时,手动阀门在常开状态下,不会影响流体的运动,由于后方电动调节阀采用的是笼式结构,在启动瞬间,由于泵的压头作用将水迅速排往调节阀处,但因管道内部存在尚未完全排放的空气,此时,管内空气迅速被压缩并通过上部调节阀,下方的水在泵的强力推进下,挤压空气,空气在通过调节阀的笼式结构时,由于受到压缩,气体的体积减小,压力骤增,瞬间产生的高压,可能会大于泵体产生的压头,将上方泵体输出的给水反弹回去,经往复振荡,直至空气完全被排入真空除氧器,因此,在位置2处,只有当空气被完全排净后,振动才会停止。

电动调节阀内部具有特殊的笼式结构,主要是利用流体压力实现阀芯的快速运动,因管内存在空气,造成阀芯被瞬间压缩的空气顶紧,从而形成了气阻,导致了汽-水锤现象,从而使给水泵再循环管路发生了反复振荡。经分析,因位置2处存在空气,是发生管路振动的主要诱因。

4发生振动的原因及解决方案

通过分析振动现象,该处发生振动的原因,是由于汽-水锤的作用而产生的振动,该振动现象,经过一段时间的运行就消失了,由此而知,只要在启动初期满足一定的运行条件,就可以在启动时避免振动的发生。

通过分析可知,由于汽-水锤的作用产生了振动,若能使该段管道在启动前就充满水,让该管路内充满单向流体,那么振动问题就可得到解决。提出了针对性的改进措施,主要是制订了3个改进方案。

(1)方案1

在现有管道高点设置排气阀,低点设置注水阀,启动给水泵再循环泵之前,通过注水阀和放气阀,将该段管道的空气排出,并注满水。增设排气及放水管路的方案,如图6所示。

(2)方案2

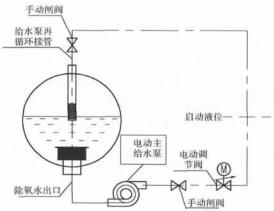

将调节阀位置放在真空除氧器低位,低于真空除氧器启动时设备内水位的高度,确保电动调节阀与主给水泵之间的管道充满单相流体。将调节阀置于设备水位之下的方案,如图7所示。

(3)方案3

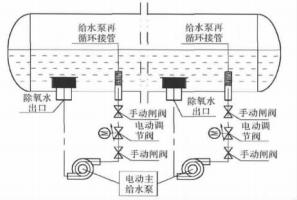

将给水泵再循环接管从底部接入。由于出水和循环口均位于底部,可确保该管段内充满单向流体。泵与电动调节阀之间的再循环管路布置在液面之下,便于管路的布置,并可相应调整真空除氧器给水泵再循环接管的安装位置。给水泵再循环管接管下部接入的方案,如图8所示。

在真空除氧器启动时,设备内部给水已被加热,设备内部的温度随着水位高度的增加,温度也随之变化,由于密度不同,被加热后温度较高的水会分布在液面,温度较低的流体会靠近设备的下部。给水泵再循环接管设置在设备上方的目的,是为了在启动蒸汽加热真空除氧器内给水时,通过再循环管路将下部的冷水注入到真空除氧器上部的热水层中,以加快设备内流体的换热速度,缩短设备的启动时间。当管路设置在设备下方时,下部的低温水被再次打回至低温水层中,没有冷热混合的热交换过程,所以,该种布置方案会减缓启动速率。在一般的工程设计方案中,均会采用上部接入的设计方案,不推荐采用方案3中下部接入的设计方案。

选用方案1,需单独设计排气注水管路,对于自动控制启停机的前期准备工作,又增添了新要求,不便于机组的后期运行,且改造时需增设管路,较为麻烦。若采用方案2,需对已有管路进行改造,相比其它方案的工作量较小。因此,在今后的管路布置方案中,宜直接采用方案2的形式,即可避免发生振动。在方案3中,对现场管路的改动较大,不仅要改变管道阀门的位置,还需在设备上增加接口,改造工作量大,且施工周期长。

通过分析给水泵再循环管路振动的原因,发现了两处可能产生振动的位置,后确定了是由于汽-水锤引发的振动,并提出了3个解决方案。实施改进方案时,将启动水位整体下调,真空除氧器内多孔管的开孔全部露出水面,并进行了试验性启动,发现振动状态并未改善,也验证了气阻位置并不在位置1的设想,终电厂采用了方案2进行改造。

32070602010017

32070602010017