- 暂时还没有文章

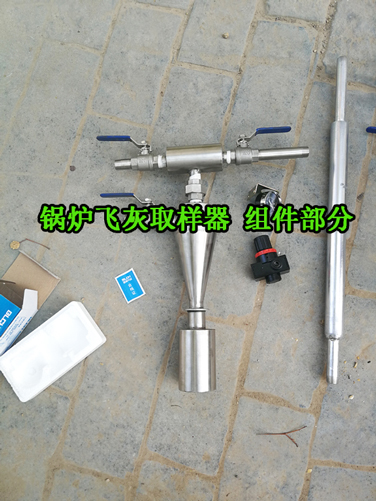

锅炉飞灰取样器如何提高取样效率的方法?

为提高锅炉飞灰取样器的取样效率与代表性,需从设备选型、操作流程及系统维护三方面优化,具体方法如下:

一、锅炉飞灰取样器设备升级与选型优化

采用全自动等速取样系统

部署配备伺服电机的推进装置,使取样枪按等圆环曲线变速贯穿烟道截面,消除手动操作的定位偏差。

集成压力传感器实时监测烟道静压(P)与取样管静压(P),通过PID调节阀动态调整压缩空气压力(0.3-0.6MPa),确保压差≤±10Pa,实现真等速取样。

优化防堵结构设计

选用平头取样枪(DN20-25mm)搭配φ6-8mm取样孔,降低大颗粒卡堵风险。

在分离器下游加装拉法尔喷嘴,利用压差加速排放分离后气体,防止灰粒滞留。

二、锅炉飞灰取样器操作流程精细化

步骤 优化措施 效果

取样前准备 定位避开烟道弯头/阀门,优先选择直管段(长度≥10倍管径) 避免涡流干扰,提升样品代表性

取样过程 设置定时模式(每日≤16次),单次取样时长2-3分钟,自动完成吹扫→取样→吹扫→退枪流程 减少人工干预,保证时序精确性

异常处理 遇堵塞时自动触发0.5MPa反吹扫,持续30秒清除积灰 降低故障停机率

三、锅炉飞灰取样器维护保养强化

关键部件防护

取样枪表面喷涂碳化钨涂层,抗磨蚀寿命提升3倍;停运时自动退枪至保护套管,避免高温烟气冲刷。

周期性维护

每周用稀盐酸冲洗旋风分离器内壁(浓度≤5%),溶解板结灰垢。

每月校验压力传感器及U型管液位差,误差>10Pa立即校准。

自动化与传统设备效率对比

手动操作取样器 全自动等速取样器

人工推进定位误差±15% 伺服定位精度±0.5

单次耗时10-15分钟 全流程≤3分钟

样品代表率60%-70% 等速取样代表率>95%

年故障停机≥8次 维护得当年停机≤2次

实施要点:锅炉飞灰取样器改造时优先采用模块化设计,保留原安装接口以降低改造成本;对于正压直吹式制粉系统,需确保取样器旋风子分离效率≥98%。

32070602010017

32070602010017